高位水箱确保供水无污染需从设计、施工、维护全流程采取综合措施,具体如下:

一、材质与结构设计

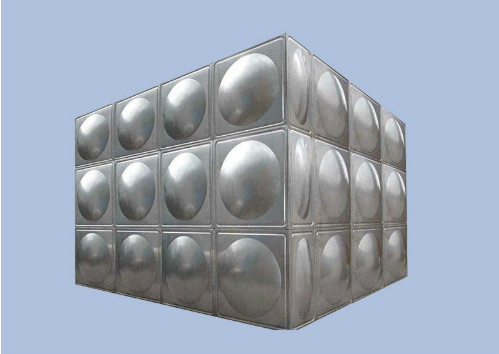

食品级材质选择

水箱应采用符合国家标准的抗腐蚀材料,如 304 或 316 不锈钢(需通过 GB 4806.9-2016《食品安稳国家标准 食品接触用金属材料及制品》认证)。避免使用 201 等低质不锈钢,避免长期锈蚀导致重金属析出。焊接工艺需采用氩弧焊,确保焊缝平整无渗漏,并进行酸洗钝化处理以形成致密氧化膜。

结构优化防死水

进出水管应分设并合理布局,避免形成死水区。例如,出水管应位于水箱底部低处,进水管采用切线方向进水以促进水流循环。水箱容积设计不多于用户 48 小时用水量,减少水的滞留时间。

二、环境与安装规范

周边环境控制

水箱间应通风良好、干燥且无污染源,距离化粪池、污水管等至少 10 米,周围 2 米内不得有污染物。严禁在水箱上方铺设排水管道,避免渗漏污染。

防生物侵入设计

通气管应设置双层防虫网(316 不锈钢材质,孔径≤1mm),溢流管末端需安装水封或不锈钢滤网,避免昆虫、鼠类进入。人孔需加锁并采用密封盖,避免人为或异物污染。

三、清洗与去毒措施

定期清洗去毒

每半年至少清洗去毒一次(如上海明确规定,违反将面临罚款)。清洗步骤包括排空、高压冲洗、去毒剂喷洒(如二氧化氯浓度 100-200mg/L 浸泡 1 小时),末尾用清水冲洗并检测余氯和微生物指标。清洗人员需穿戴防护装备,使用的去毒剂需符合《生活饮用水去毒剂和去毒设备卫生安稳评价规范》。

持续去毒技术

在水箱出水管处安装紫外线去毒器(强度≥70μW/cm²,剂量≥40mJ/cm²)或二氧化氯发生器,确保水中余氯含量≥0.05mg/L(管网末梢)。

四、水质监测与管理

定期检测与公示

每半年委托专门部门检测水质,必测指标包括菌落总数(≤100CFU/mL)、总大肠菌群(不得检出)、余氯(0.3-2.0mg/L)、浊度(≤1NTU)等。清洗去毒后需立即检测,结果不合格需重新处理并公示。

智能化监控

安装在线监测设备,实时追踪余氯、pH 值、水位等参数,异常时自动报警。部分系统通过物联网技术远程传输数据,实现动态管理。

五、维护与应急响应

日常巡检与记录

每日检查水箱外观、阀门状态及周边环境,每月检测水位控制系统和去毒设备运行情况。维护记录需完整保存,包括清洗时间、去毒剂用量、检测结果等,保存期限不少于 2 年。

应急预案制定

发生水质污染事件时,需立即停止供水、排空水箱、各方面去毒,并通知用户。恢复供水前需再次检测水质,确保符合 GB 5749-2022 标准。

六、施工与验收标准

安装过程管控

施工时需保持管道内部清洁,避免焊接残渣、油污等残留。管道接口需严密,采用不锈钢阀门和密封圈,避免渗漏。

竣工验收要求

水箱注满水后进行 24 小时渗漏试验,同时检查通气管、溢流管等附件安装是否规范。验收需提供材质检测报告、清洗去毒记录及水质合格证明。

通过以上措施,高位水箱可有效避免二次污染,确保供水安稳。用户在选择水箱时应优先选择具备卫生许可和检测报告的产品,并监督管理单位严格执行维护规范。